Die Kühlwasseraufbereitung ist ein zentraler Bestandteil der industriellen Wassertechnik und dient dazu, die Leistungsfähigkeit von Kühlsystemen sicherzustellen. In der Praxis sorgt eine effektive Aufbereitung des Kühlwassers nicht nur für einen reibungslosen Betrieb, sondern reduziert auch den Wartungsaufwand, minimiert die Betriebskosten und verlängert die Lebensdauer der Anlagenteile. Ohne angemessene Behandlung können Probleme wie Korrosion, Biofouling und Ablagerungen auftreten, die die Effizienz beeinträchtigen und im schlimmsten Fall zu Ausfällen führen.

Dieser Beitrag gibt einen umfassenden Einblick in die technischen Hintergründe, Herausforderungen und Lösungen der Kühlwasseraufbereitung mit einem besonderen Fokus auf industrielle Anwendungen.

Inhaltsverzeichnis

Die Bedeutung der Kühlwasseraufbereitung

Kühlsysteme sind in der Industrie unverzichtbar. Sie werden in Kraftwerken, Raffinerien, chemischen Anlagen, der Lebensmittelverarbeitung und vielen anderen Industrien eingesetzt, um Prozesswärme abzuführen und optimale Betriebstemperaturen zu gewährleisten. Die Eigenschaften des eingesetzten Kühlwassers haben direkten Einfluss auf:

Wärmeaustauschleistung: Ablagerungen oder Biofilme können den Wärmeübergang erheblich beeinträchtigen.

Betriebskosten: Eine mangelhafte Aufbereitung führt zu höheren Energie- und Wartungskosten.

Anlagensicherheit: Korrosion oder Scaling können zu Materialschäden und letztlich zu Anlagenausfällen führen.

Umweltauflagen: Der Umgang mit Kühlabwasser unterliegt strengen gesetzlichen Vorschriften.

Foto: Kühlturm

Typische Herausforderungen in der Kühlwasseraufbereitung

1. Scaling (Ablagerungen) Scaling entsteht durch die Ausfällung von schwerlöslichen Salzen wie Kalziumkarbonat, Kalziumsulfat oder Silikaten. Diese Ablagerungen können die Effizienz der Wärmeüberträger drastisch reduzieren.

2. Korrosion Korrosion ist eine elektrochemische Reaktion, die durch gelösten Sauerstoff, Chloride oder saure pH-Werte im Kühlwasser begünstigt wird. Sie führt zu Materialverlust und Undichtigkeiten in den Anlagen.

3. Biofouling Biofouling entsteht durch die Ansiedlung und das Wachstum von Mikroorganismen wie Bakterien, Algen und Pilzen. Diese Organismen können Biofilme bilden, die den Wärmeaustausch behindern und das Risiko von Korrosion erhöhen.

4. Fouling durch Schwebstoffe Schwebstoffe wie Sand, Rostpartikel oder organische Stoffe können sich absetzen und die Rohrleitungen verstopfen.

Technologien und Verfahren zur Kühlwasseraufbereitung

1. Behandlung von Kühlturmabschlämmwasser

Bei der Absalzung von Kühlsystemen entsteht Abschlämmwasser, das gelöste Salze, organische Stoffe und Feststoffe enthalten kann. Dieses Wasser kann durch den Einsatz moderner Technologien wie Ultrafiltration (UF) und Umkehrosmose (RO) aufbereitet werden. Die Ultrafiltration entfernt Schwebstoffe und mikrobiologische Belastungen, während die Umkehrosmose die gelösten Salze reduziert. Das aufbereitete Wasser kann danach wieder in den Kühlkreislauf eingespeist werden, wodurch Frischwasser eingespart und die Umweltbelastung minimiert wird.

Foto: Behandlung von Kühlurmabschlämmwasser mittels unserer Umkehrosmoseanlage ALMA OSMO, zur Einsparung von Frischwasser

2. Wasseraufbereitung für Kühlturmsysteme aus Brunnen- oder Flusswasser

Zur Herstellung von qualitativ geeignetem Wasser für Kühlturmsysteme aus Brunnen- oder Flusswasser können zwei Ansätze genutzt werden:

Ionenaustausch: Durch die Kombination von Kationen- und Anionenaustauschern wird das Wasser von gelösten Salzen befreit. Dies reduziert Scaling und Korrosion erheblich.

Ultrafiltration und Umkehrosmose: Die Ultrafiltration entfernt Schwebstoffe, Kolloide und Mikroorganismen, während die Umkehrosmose gelöste Salze und organische Verbindungen eliminiert. Dieses Verfahren ist besonders geeignet, wenn hohe Reinheitsanforderungen an das Kühlwasser gestellt werden.

Foto: Unsere Ionenaustauscheranlage ALMA ION mit Kationen- und Anionenharz

3. Chemische Verfahren

Korrosionsinhibitoren: Diese Chemikalien, wie Phosphate oder organische Filmbildner, bilden eine Schutzschicht auf den Metalloberflächen und verhindern Korrosion.

Antiscalants & Härtestabilisatoren: Antiscalants wie Polyphosphate oder Polymere hemmen die Bildung von Ablagerungen durch Stabilisierung der Salze im Wasser.

Biozide: Oxidierende Biozide (z. B. Natriumhypochlorit) und nicht-oxidierende Biozide (z. B. Isothiazolinone) werden eingesetzt, um das Wachstum von Mikroorganismen zu kontrollieren.

pH-Kontrolle: Der pH-Wert wird durch die Dosierung von Säuren oder Laugen reguliert, um Scaling und Korrosion zu minimieren.

Foto: Produktübersicht verschiedener Korrosionsschutzmittel, Dispergatoren und Härtestabilisation der Produktserie ALMA AQUA Kühlwasser

4. Physikalische Verfahren

Filtration: Multimediaporenfilter und Mikrofiltrationsanlagen entfernen Schwebstoffe und Partikel aus dem Kühlwasser. Diese Systeme tragen zur Reduktion von Fouling und Scaling bei.

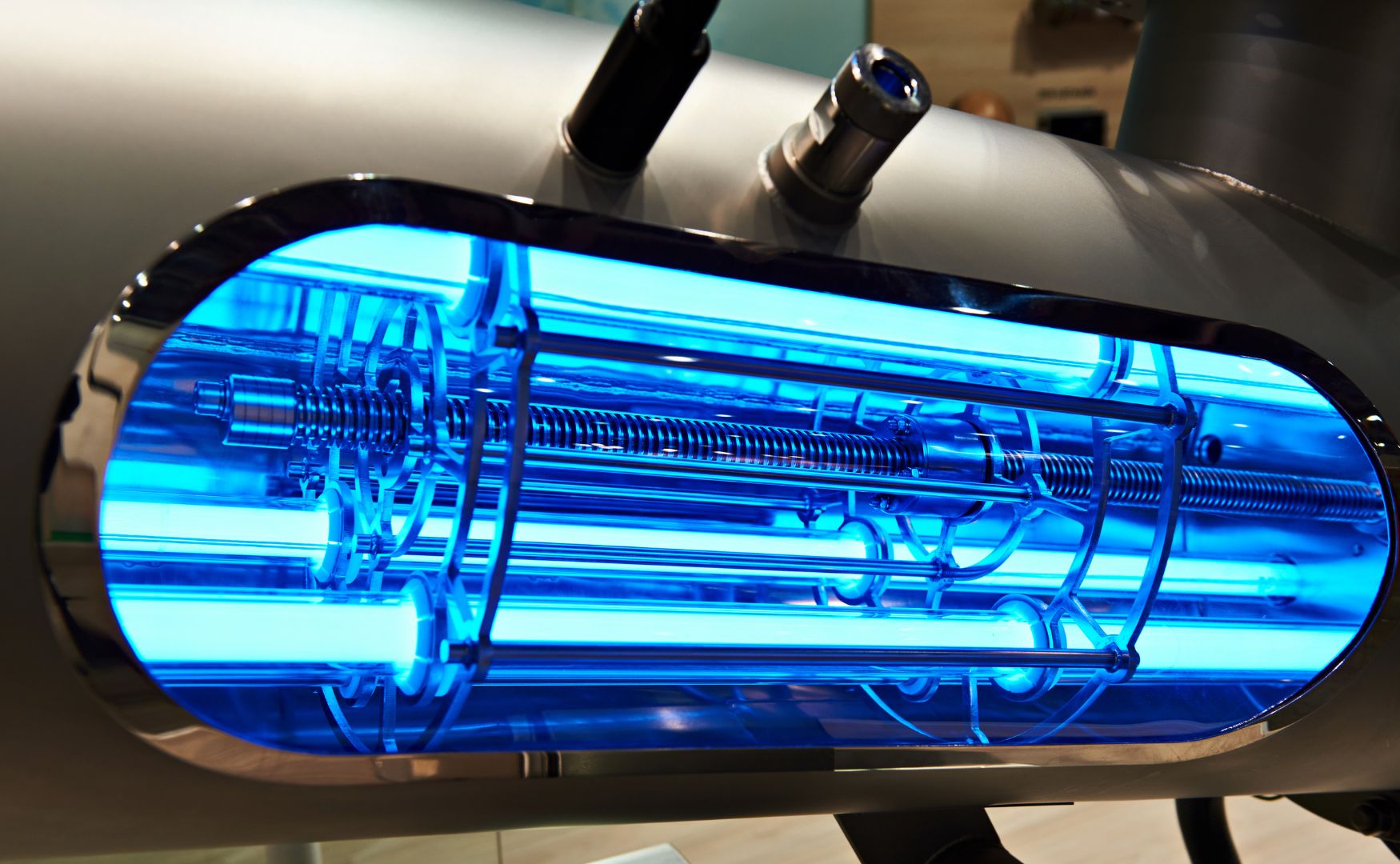

UV-Desinfektion: UV-Licht wird eingesetzt, um Mikroorganismen abzutöten und Biofouling zu verhindern.

Foto: Unsere UV-Anlage ALMA OXI UV zu Desinfektion und Hygienisierung

Lösungsansätze zur Optimierung der Kühlwasseraufbereitung

1. Online-Monitoring-Systeme Durch kontinuierliche Überwachung der Wasserparameter wie pH-Wert, Leitfähigkeit, CSB oder der Konzentration von Korrosionsinhibitoren können Anlagenbetreiber schnell auf Abweichungen reagieren.

2. Individuelle Wasseranalysen Eine detaillierte Analyse des Speisewassers und Kühlsystems ist essenziell, um die optimale Kombination aus chemischen Zusätzen und physikalischen Technologien auszuwählen.

3. Verwendung innovativer Produkte ALMAWATECH bietet beispielsweise hochwirksame Korrosionsinhibitoren, Biozide und Härtestabilisatoren, die speziell für industrielle Kühlsysteme entwickelt wurden. Unsere Produkte sind darauf ausgelegt, sowohl die Umweltbelastung als auch den Chemikalienverbrauch zu minimieren.

4. Regelmäßige Wartung Die Reinigung von Wärmetauschern, Rohrleitungen und Filtern sorgt dafür, dass Ablagerungen und Fouling keine Chance haben, die Effizienz zu beeinträchtigen.

Praxisbeispiele

1. Kraftwerkskühlung: In Kraftwerken wird häufig Fluss- oder Meerwasser zur Kühlung verwendet. Die Herausforderung besteht darin, die Auswirkungen von anorganischen Ablagerungen und Biofouling zu minimieren. Hier kommen Biozide und Antiscalants in Kombination mit Sandfiltern zum Einsatz.

2. Chemische Industrie: In chemischen Anlagen ist die Kontrolle von Korrosion besonders wichtig, da aggressive Prozesschemikalien in das Kühlwasser gelangen können. Eine Kombination aus Korrosionsinhibitoren und physikalischen Reinigungsverfahren sorgt für eine verlässliche Anlagenperformance.

3. Lebensmittelindustrie: Die Anforderungen an Hygiene und Wasserqualität sind hier besonders hoch. UV-Desinfektion und nicht-oxidierende Biozide werden oft eingesetzt, um eine mikrobiologische Belastung zu vermeiden.

4. Behandlung von Kühlturmabschlämmwasser: Bei der Absalzung in Kühlsystemen entsteht Abschlämmwasser, das gelöste Salze, organische Stoffe und Feststoffe enthalten kann. Dieses Wasser kann durch den Einsatz moderner Technologien wie Ultrafiltration (UF) und Umkehrosmose (RO) aufbereitet werden. Die Ultrafiltration entfernt Schwebstoffe und mikrobiologische Belastungen, während die Umkehrosmose die gelösten Salze reduziert. Das aufbereitete Wasser kann danach wieder in den Kühlkreislauf eingespeist werden, wodurch Frischwasser eingespart und die Umweltbelastung minimiert wird.

Fazit

Die Kühlwasseraufbereitung ist ein komplexer, aber unverzichtbarer Prozess in der industriellen Wassertechnik. Durch den gezielten Einsatz von Technologien und Chemikalien können Unternehmen ihre Betriebskosten senken, die Lebensdauer ihrer Anlagen verlängern und gleichzeitig Umweltauflagen erfüllen. ALMAWATECH steht Ihnen mit umfassender Expertise und innovativen Lösungen zur Seite, um Ihre Kühlsysteme nachhaltig und effizient zu betreiben.

Für weiter Informationen zu unseren Produkten können Sie uns gerne jederzeit kontaktieren!