Der Begriff „Permeat“ bezieht sich auf das gereinigte Wasser, das durch eine Membran hindurchtritt, während Verunreinigungen zurückgehalten werden. In der industriellen Wasseraufbereitung spielt Permeat eine entscheidende Rolle, insbesondere bei Membranverfahren wie der Umkehrosmose (RO), Nanofiltration (NF) und Ultrafiltration (UF). Dieser Beitrag bietet eine umfassende Betrachtung der Eigenschaften, Herstellung und Anwendungen von Permeat sowie der Herausforderungen, die mit seiner Produktion verbunden sind.

Inhaltsverzeichnis

Grundlagen des Permeats

Permeat ist das Ergebnis eines Membrantrennverfahrens, bei dem Wasser unter Druck durch eine semipermeable Membran geleitet wird. Während das Wasser die Membran passiert, bleiben gelöste Salze, Partikel, Mikroorganismen und andere Verunreinigungen im sogenannten Retentat zurück.

Wichtige Eigenschaften von Permeat:

Leitfähigkeit: Ein Indikator für die Reinheit; typischerweise < 10 µS/cm für technische Anwendungen und < 0,1 µS/cm für Reinstwasser.

Gesamtgehalt gelöster Feststoffe (TDS): In der Regel < 10 mg/l.

TOC (Total Organic Carbon): Minimaler Gehalt an organischen Verbindungen, je nach Anwendung unter 0,1 mg/l.

Partikelfreiheit: Frei von Schwebstoffen und Kolloiden.

Mikrobiologische Reinheit: Abwesenheit von Bakterien, Viren und anderen Mikroorganismen.

Herstellung von Permeat

Die Produktion von Permeat erfolgt in mehreren Schritten, die je nach Rohwasserqualität und Verwendungszweck variieren. Die gängigsten Verfahren umfassen:

1. Vorbehandlung des Rohwassers

Die Vorbehandlung ist entscheidend, um die Membranen vor Fouling und Scaling zu schützen und eine konstante Permeatqualität zu gewährleisten. Zu den typischen Schritten gehören:

Filtration: Entfernung von Schwebstoffen und Partikeln.

Dosierung von Antiscalants: Verhindert Scaling durch schwerlösliche Salze wie Kalziumkarbonat oder Bariumsulfat.

Aktivkohlefiltration: Reduziert organische Verbindungen und Chlor, die Membranen schädigen könnten.

Foto: Unsere Filtrationsanlage mit nachgeschalteten Ionenaustausch

2. Membranverfahren

Je nach Anforderung kommen unterschiedliche Membrantechnologien zum Einsatz:

Umkehrosmose (RO): Entfernt bis zu 99 % der gelösten Salze und organischen Stoffe. RO ist die bevorzugte Methode zur Herstellung von hochreinem Permeat.

Nanofiltration (NF): Reduziert gezielt divalente Ionen wie Kalzium und Magnesium und wird häufig in der Wasserenthärtung eingesetzt.

Ultrafiltration (UF): Entfernt Schwebstoffe, Mikroorganismen und Kolloide, jedoch keine gelösten Salze.

Foto: Unsere Umkehrosmoseanlage zur Aufbereitung von Abwässern, Flusswasser und Prozesswasser

3. Polishing

Nach der Membranfiltration kann das Permeat weiteren Behandlungsschritten unterzogen werden, um spezifische Anforderungen zu erfüllen:

Elektrodeionisation (EDI): Entfernt letzte Spuren von Ionen und erhöht die Reinheit.

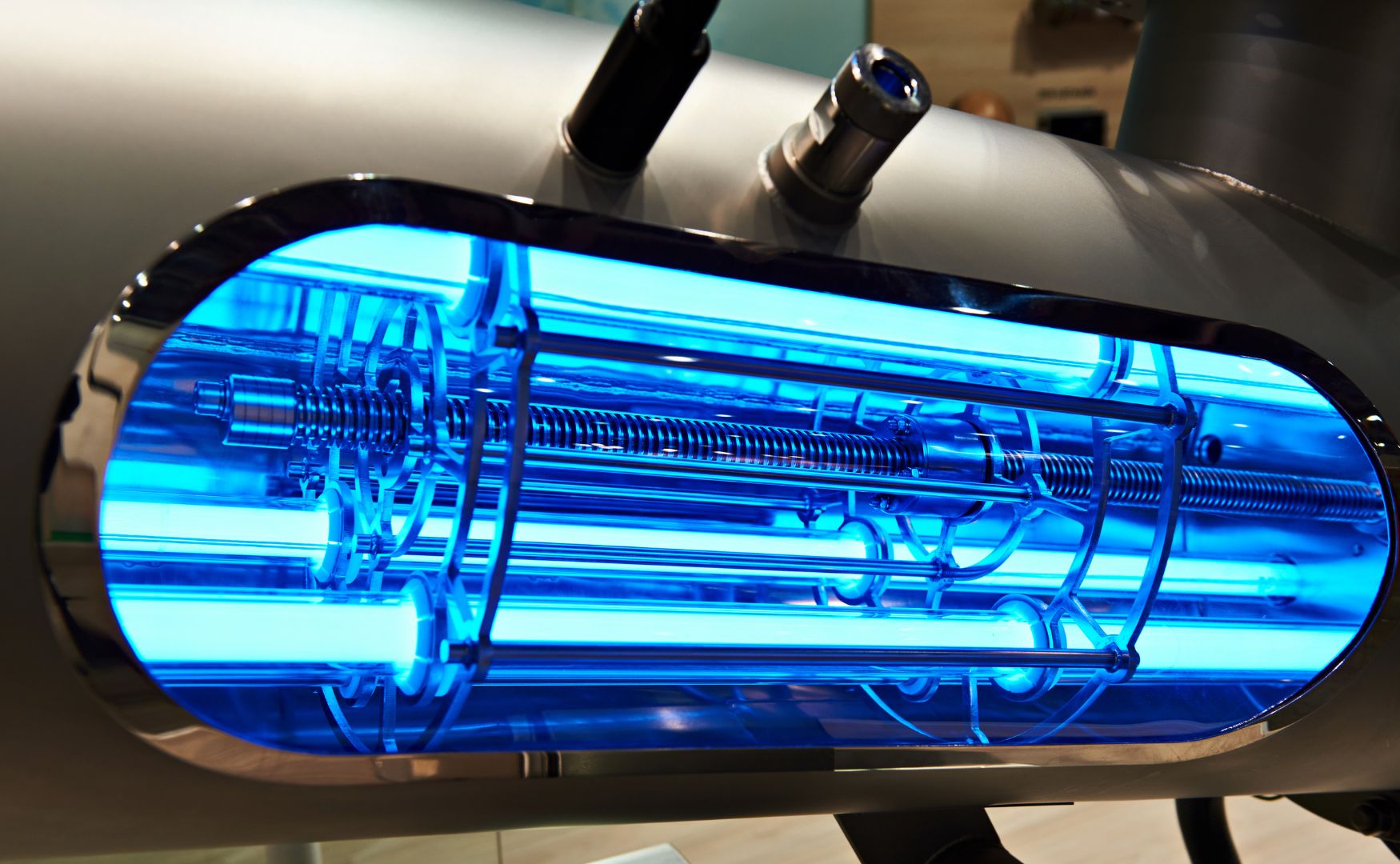

UV-Desinfektion: Beseitigt mikrobiologische Verunreinigungen.

Aktivkohle oder Ionenaustauscher: Entfernen organische Reststoffe und weitere Ionen.

Foto: Unsere UV-Anlage zur Desinfektion sowie zur TOC-Reduktion

Anwendungen von Permeat

Permeat findet in einer Vielzahl von Industrien und Prozessen Anwendung, in denen hohe Wasserqualität erforderlich ist:

1. Lebensmittel- und Getränkeindustrie

Herstellung von Getränken wie Softdrinks und Bier, bei denen eine gleichbleibende Wasserqualität entscheidend ist.

Reinigungsprozesse, bei denen rückstandsfreies Wasser benötigt wird.

2. Pharmazeutische Industrie

Produktion von Medikamenten und Impfstoffen, bei denen Wasser höchster Reinheit als Rohstoff und Reinigungsmittel dient.

Herstellung von Wasser für Injektionszwecke (WFI).

3. Elektronik- und Halbleiterindustrie

Reinigung von Wafern und Leiterplatten, bei denen selbst kleinste Verunreinigungen zu Produktionsfehlern führen können.

Produktion von Reinstwasser für chemische Prozesse.

4. Energieerzeugung

Verwendung als Kesselspeisewasser in Kraftwerken zur Vermeidung von Ablagerungen und Korrosion.

Einsatz in geschlossenen Kühlsystemen, um chemische Reaktionen und Scaling zu verhindern.

5. Abwasserbehandlung

Wiederverwendung von aufbereitetem Abwasser in industriellen Prozessen.

Reduktion des Frischwasserverbrauchs durch Kreislaufführung.

Herausforderungen bei der Produktion von Permeat

Trotz der Fortschritte in der Membrantechnologie gibt es Herausforderungen, die bei der Produktion von Permeat bewältigt werden müssen:

1. Fouling und Scaling

Ablagerungen auf Membranen können den Fluss reduzieren und die Betriebskosten erhöhen.

Regelmäßige chemische Reinigung und eine effektive Vorbehandlung sind notwendig.

2. Energieverbrauch

Insbesondere bei der Umkehrosmose ist der Energiebedarf für Hochdruckpumpen ein bedeutender Kostenfaktor.

Effiziente Druckaustauscher und Prozessoptimierung können den Energieverbrauch senken.

3. Lebensdauer der Membranen

Membranen sind anfällig für mechanische und chemische Beschädigungen.

Regelmäßige Überwachung und Wartung verlängern die Lebensdauer.

Zukunftsperspektiven

Die Technologie zur Herstellung von Permeat entwickelt sich stetig weiter, um die Effizienz zu steigern und den Ressourcenverbrauch zu minimieren. Zu den wichtigsten Trends gehören:

Neue Membranmaterialien: Verbesserte Fouling-Resistenz und höhere Durchflussraten.

Digitalisierung: Einsatz von Sensoren und künstlicher Intelligenz zur Optimierung der Prozesssteuerung.

Hybridverfahren: Kombination von Membranverfahren mit anderen Technologien wie Elektrodialyse oder Membrandestillation.

Fazit

Permeat ist ein unverzichtbarer Bestandteil moderner industrieller Prozesse, in denen hohe Wasserreinheit erforderlich ist. Die Herstellung erfordert eine Kombination aus fortschrittlichen Technologien und effektiver Prozessüberwachung. Durch kontinuierliche Innovationen wird es möglich, die Effizienz zu steigern und den Anforderungen verschiedener Industrien gerecht zu werden.

Für weiter Informationen zu unseren Produkten können Sie uns gerne jederzeit kontaktieren!